【愚公系列】2023年12月 智能制造理论篇-MES与DCS在数字化工厂的关系与区别

🏆 作者简介,愚公搬代码

🏆《头衔》:华为云特约编辑,华为云云享专家,华为开发者专家,华为产品云测专家,CSDN博客专家,阿里云专家博主,阿里云签约作者,腾讯云优秀博主,腾讯云内容共创官,掘金优秀博主,51CTO博客专家等。

🏆《近期荣誉》:2022年CSDN博客之星TOP2,2022年华为云十佳博主等。

🏆《博客内容》:.NET、Java、Python、Go、Node、前端、IOS、Android、鸿蒙、Linux、物联网、网络安全、大数据、人工智能、U3D游戏、小程序等相关领域知识。

🏆🎉欢迎 👍点赞✍评论⭐收藏

🚀前言

🔎1.MES与DCS区别

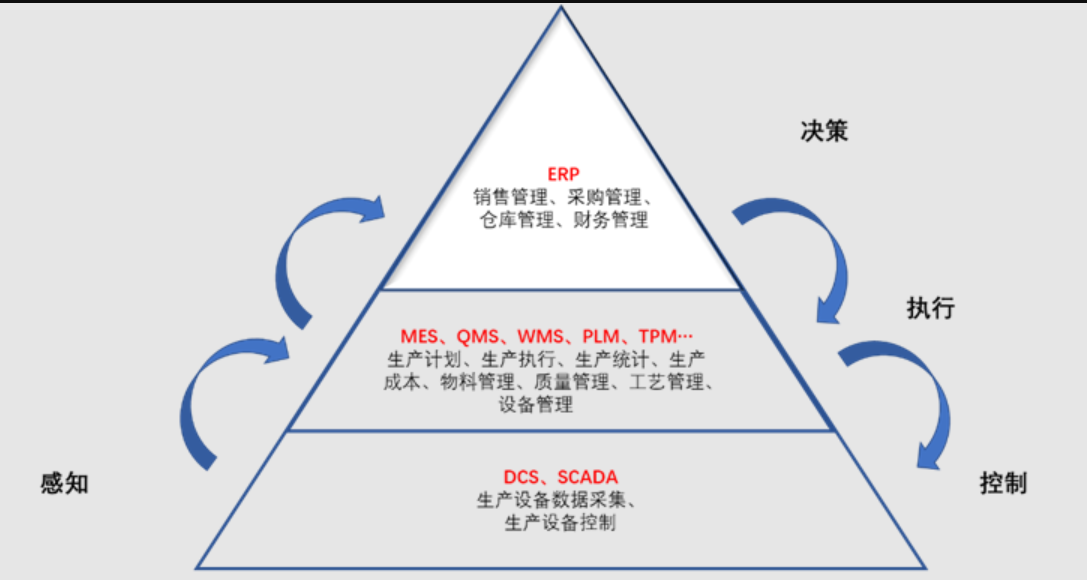

MES(制造执行系统)和DCS(分散控制系统)都是用于控制制造工厂生产过程的计算机系统。它们的主要区别在于承担的任务和工作范围。

MES系统主要负责生产计划、物料管理、生产过程监控、质量管理等方面的任务,它通过收集、处理、分析生产数据,为企业管理层提供决策支持。MES系统包含多个模块,如生产进度管理、库存管理、质量管理、设备维护等,这些模块能够协同工作,提高生产效率和质量,减少生产成本。

DCS系统主要是用于实现机器自动化控制、数据采集、分析和处理。它为工厂生产提供了实时监测和控制。DCS通常包含控制器、传感器、执行器、操作站等组件,这些组件可以集成在一个系统中,同时控制和监控不同的生产过程。DCS的主要功能是实时控制、数据采集、诊断和故障排除。

MES和DCS系统虽然在工作内容和任务上存在差异,但它们都是为工厂生产提供技术支持和管理的重要系统。

🔎2.SCADA与DCS、PLC区别

SCADA(Supervisory Control and Data Acquisition)是一种集中式控制系统,用于监控和控制分布式设备,传输数据和控制信号。DCS(Distributed Control System)是一种分布式控制系统,用于控制和监控工厂或工艺过程中的分布式设备。PLC(Programmable Logic Controller)是一种可编程逻辑控制器,常用于自动化控制和工业控制。它们之间的区别如下:

-

功能不同:SCADA用于监视和控制分布式设备,DCS用于控制和监视工厂或工艺过程,PLC用于控制机器和设备。

-

架构不同:SCADA具有集中式控制架构,DCS和PLC则具有分布式控制架构。

-

应用范围不同:SCADA广泛应用于电力、水处理、油气等领域;DCS广泛应用于化工、制药、造纸、钢铁等领域;PLC广泛应用于机械制造、自动化控制等领域。

-

系统复杂度不同:SCADA的系统比DCS和PLC更复杂,它需要处理大量的数据和信息,并且需要具有高可靠性和高性能。

-

接口不同:SCADA通常使用人机界面(HMI)进行交互,DCS使用工艺控制站进行交互,PLC使用编程软件进行交互。

SCADA、DCS和PLC都是用于自动化控制的系统,但它们的功能、架构、应用范围、复杂度和接口等方面存在一定的差异。

🚀一、MES与DCS在数字化工厂的关系与区别

🔎1.MES与DCS的关系

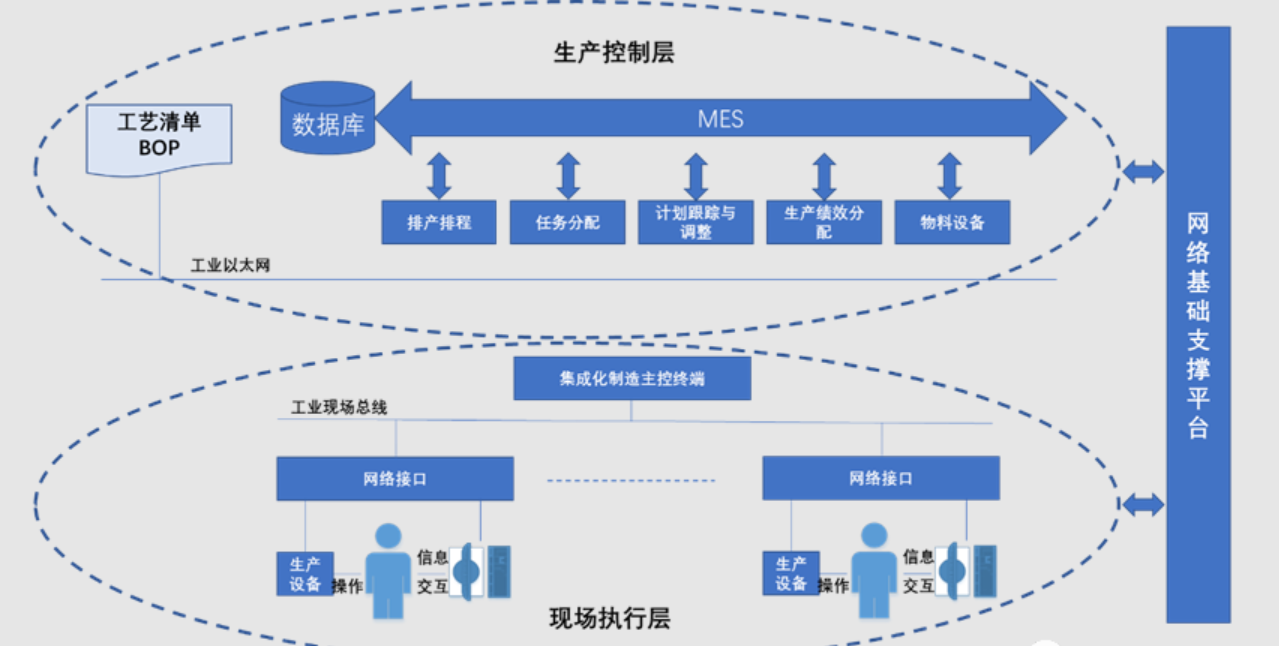

🦋1.1 数据交互与集成

MES作为一个较高层次的系统,负责整合企业内外各个环节的数据,并将其转化为有价值的信息用于生产决策。而DCS则是负责实时监控和控制生产过程的系统,通过传感器、执行器等设备采集实时数据,并进行控制操作。

MES与DCS之间的数据交互是相互依赖的。MES从DCS获取实时数据,以便进行生产计划、质量管理等方面的分析和决策。同时,MES也向DCS传递指令和调度信息,使得DCS能够根据生产计划进行自动控制。因此,MES和DCS之间的紧密协作确保了生产过程的高效运行。

为了优化MES和DCS之间的关系,可以考虑以下几点:

-

确保数据的准确性和实时性:MES需要及时从DCS获取最新的实时数据,因此需要确保数据传输的准确性和实时性。可以采用高速网络和可靠的数据传输协议,以及合理的数据采集和传输策略,确保数据能够及时准确地传递。

-

提高数据集成的灵活性:MES和DCS之间的数据集成需要具备一定的灵活性,以适应不同的生产环境和需求。可以采用标准化的接口和协议,以及灵活的数据映射和转换机制,实现不同系统之间的数据交互和集成。

-

加强系统的安全性和稳定性:由于MES和DCS涉及到生产过程的监控和控制,因此系统的安全性和稳定性非常重要。可以采用安全的网络架构和访问控制机制,以及可靠的系统备份和恢复策略,确保系统的安全运行。

-

提升系统的可扩展性和可维护性:随着企业的发展和需求的变化,MES和DCS系统可能需要进行扩展和升级。因此,系统的可扩展性和可维护性也是需要考虑的因素。可以采用模块化的系统架构和组件化的设计,以及合理的系统管理和维护策略,方便系统的扩展和维护。

通过优化MES和DCS之间的关系,可以实现更高效的生产过程管理和控制,提高生产效率和质量,降低生产成本和风险。

🦋1.2 功能补充与协调

MES更加关注生产过程中的计划、调度和执行等方面。它通过提供实时监测、生产数据分析、质量管理等功能,帮助企业优化生产流程、提高生产效率和质量。而DCS则更专注于实时控制和监测,确保设备和工艺参数在预定范围内运行,并能够及时响应异常情况。

MES和DCS之间的功能协调使得整个生产过程更为高效。MES提供的计划与调度信息可以直接反映在DCS中,实现自动化控制;同时,DCS采集到的实时数据也可供MES进行分析和优化。这种相互补充与协调的关系有助于提升生产的灵活性、可靠性和效益。通过MES和DCS的协同作用,企业可以更好地管理和控制生产过程,从而提高生产效率、降低成本,并确保产品质量的稳定性。

🦋1.3 数据共享与一体化

MES和DCS之间的数据共享与一体化是数字工厂信息化架构的目标。通过解决MES和DCS之间数据传递和集成的问题,企业可以达到生产过程的全面监控和管理,提高生产效率和质量水平。

实现MES和DCS的数据共享与一体化,可以实现生产过程的无缝连接。MES可以从DCS中获取实时数据,并将其与其他系统(如ERP、SCADA等)进行集成,形成一个统一的信息平台。这样一来,企业可以通过MES实时掌握生产过程中的状态和指标,并能够快速响应和调整,从而提高了企业的竞争力。

通过数据共享与一体化,企业可以实现以下优化效果:

- 实时监控和管理:MES可以获取DCS提供的实时数据,通过实时监控和分析,企业可以及时发现生产过程中的异常情况,并采取相应措施进行调整,确保生产过程的稳定性和可靠性。

- 数据集成和分析:通过将MES与其他系统集成,企业可以将来自不同系统的数据进行整合和分析,从而获得更全面的生产信息。这有助于企业进行生产计划的优化、资源的合理配置以及质量管理的改进。

- 协同作业和决策支持:通过数据共享与一体化,不同部门和岗位之间可以实现更好的协同作业。同时,基于整合后的数据,企业可以进行更准确的决策支持,提高决策的科学性和准确性。

MES和DCS之间的数据共享与一体化对于企业的数字化转型和生产效率的提升具有重要意义。通过实现数据的无缝传递和集成,企业可以实现全面监控和管理生产过程,从而提高生产效率和质量水平,增强竞争力。

🔎2.MES与DCS的功能区别

🦋2.1 范围不同

DCS主要关注生产现场的实时控制和监测,涉及到设备、传感器、执行器等硬件设备。它负责采集和处理大量的实时数据,并进行控制指令的下发。而MES更加注重生产过程中的计划调度、物料追踪、质量管理、生产执行等方面。MES涵盖了供应链、生产计划、品质控制等多个领域,帮助企业实现生产过程的可视化和高效管理。

DCS主要用于实时控制和监测生产现场的硬件设备,包括设备状态、传感器数据等。它通过采集和处理大量的实时数据,实现对生产过程的实时监控和控制。DCS可以下发控制指令,调整设备参数,确保生产过程的稳定性和可靠性。

MES则更加关注生产过程的计划调度、物料追踪、质量管理和生产执行等方面。它涵盖了供应链、生产计划、品质控制等多个领域,通过集成和分析各种数据,帮助企业实现生产过程的可视化和高效管理。MES可以进行生产计划的制定和调度,跟踪物料的流动和使用情况,进行质量管理和检测,以及监控生产执行情况。

综上所述,DCS和MES在数字化工厂中扮演着不同的角色。DCS主要负责实时控制和监测生产现场的硬件设备,而MES则更注重生产过程的计划调度、物料追踪、质量管理和生产执行等方面。两者的协同作用可以实现生产过程的可视化和高效管理,提高生产效率和质量水平。

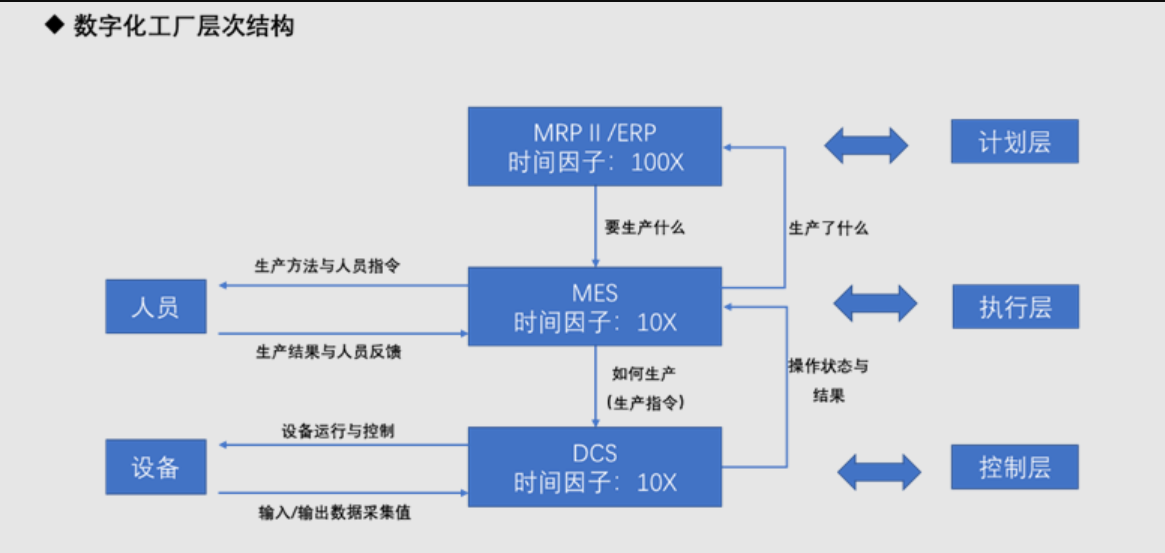

🦋2.2 时间粒度不同

DCS的数据采集和控制是实时的,它专注于毫秒级的数据和控制指令。与之相比,MES更注重长期的计划调度和决策支持,其关注的是小时、日或更长时间尺度上的数据分析和管理。通过对历史数据进行分析,MES能够帮助企业优化生产计划、提高资源利用率和响应能力。

DCS在生产现场实时采集和处理数据,以确保生产过程的稳定性和可靠性。它关注的是毫秒级的数据,能够及时响应并下发控制指令,以实现对设备和过程的实时监控和控制。

相比之下,MES更加注重长期的计划调度和决策支持。它关注的是更长时间尺度上的数据分析和管理,例如小时、日或更长的时间跨度。MES通过对历史数据的分析,可以帮助企业制定更优化的生产计划,提高资源利用率和响应能力。

DCS和MES在数据采集和管理方面有不同的关注点和时间尺度。DCS专注于实时的毫秒级数据和控制指令,而MES更注重长期的计划调度和决策支持,通过对历史数据的分析来优化生产计划和提高企业的资源利用率和响应能力。

🦋2.3 层次结构不同

DCS通常位于数字工厂信息系统的底层,负责与现场设备进行通信和控制。它直接连接传感器、执行器等硬件设备,实现对现场的实时控制。相比之下,MES位于数字工厂信息系统的中上层,主要负责与ERP(企业资源计划)等管理系统进行数据交互和共享。通过与上层系统的集成,MES能够实现从订单到生产调度再到物料的全过程管理。

DCS在数字工厂中扮演着底层的角色,与现场设备进行通信和控制。它直接连接传感器、执行器等硬件设备,负责实时采集和处理现场数据,并下发控制指令,以实现对生产过程的实时监控和控制。

相比之下,MES位于数字工厂信息系统的中上层,与ERP等管理系统进行数据交互和共享。MES通过与上层系统的集成,实现了从订单到生产调度再到物料的全过程管理。它可以与ERP系统进行数据交换,实现生产计划的制定和调度,物料的追踪和管理,以及与其他管理系统的协同工作。

DCS和MES在数字工厂信息系统中扮演着不同的角色。DCS负责与现场设备进行通信和控制,而MES则与上层系统进行数据交互和共享,实现全过程的生产管理。

🚀总结

尽管MES和DCS在功能上有所不同,但它们共同致力于实现数字化工厂的高效运营。通过协同工作,MES和DCS能够实现对生产过程的全面监控、优化和管理,从而提高生产效率、质量水平和响应能力。只有在数字工厂信息化架构中充分利用MES和DCS的功能,企业才能在竞争激烈的市场中保持领先地位。

MES和DCS的协同工作对于实现数字化工厂的高效运营至关重要。MES通过对历史数据的分析和管理,帮助企业优化生产计划、提高资源利用率和响应能力。而DCS则负责实时的数据采集和控制,确保生产过程的稳定性和可靠性。

通过合理利用MES和DCS的功能,企业能够实现生产过程的全面监控。MES提供了对生产数据的分析和管理,帮助企业了解生产状况、发现潜在问题,并及时采取措施进行调整和优化。而DCS则负责实时监控和控制现场设备,确保生产过程的正常运行。

通过协同工作,MES和DCS能够提高生产效率和质量水平。MES通过优化生产计划和资源利用,帮助企业提高生产效率和资源利用率。而DCS通过实时监控和控制,确保生产过程的稳定性和质量一致性。

MES和DCS的协同工作对于实现数字化工厂的高效运营至关重要。通过合理利用它们的功能,企业能够实现生产过程的全面监控、优化和管理,提高生产效率、质量水平和响应能力,从而在竞争激烈的市场中保持领先地位。

🚀感谢:给读者的一封信

亲爱的读者,

我在这篇文章中投入了大量的心血和时间,希望为您提供有价值的内容。这篇文章包含了深入的研究和个人经验,我相信这些信息对您非常有帮助。

如果您觉得这篇文章对您有所帮助,我诚恳地请求您考虑赞赏1元钱的支持。这个金额不会对您的财务状况造成负担,但它会对我继续创作高质量的内容产生积极的影响。

我之所以写这篇文章,是因为我热爱分享有用的知识和见解。您的支持将帮助我继续这个使命,也鼓励我花更多的时间和精力创作更多有价值的内容。

如果您愿意支持我的创作,请扫描下面二维码,您的支持将不胜感激。同时,如果您有任何反馈或建议,也欢迎与我分享。

再次感谢您的阅读和支持!

最诚挚的问候, “愚公搬代码”

- 点赞

- 收藏

- 关注作者

评论(0)