无引脚表贴元器件焊接

简 介: 本文给出了一些无引脚表贴元器件的焊接方法。如果调试发现上述焊接过程仍然存在接触故障,可以重复上述的拆解与复焊过程,直到焊接成功。这个焊接过程,通过几次观察和练习,便可以逐步提高焊接的成功率和质量,这为电路板的制作和调试节省大量的时间。

关键词: 焊接,表贴器件

与理论课程中的计算和软件课程的编程不同,智能车竞赛制作中包含了一些机械和电子手工制作过程,其中控制电路需要借助于电路板来实现主要的信号处理与控制算法。在本科阶段的电子工艺实习中,很多同学已经掌握了基本电路板设计、焊接与调试的方法。

现在很多的元器件的封装越来越小,一些特殊封装的元器件集成电路(BGA,QFN等)依靠普通的电烙铁无法可靠地进行焊接。在智能车竞赛细则中,对于一些这样封装的传感器(主要是加速度计和陀螺仪)允许参赛队伍选购成品的模块。如果参赛队员能够掌握 这些器件的焊接和更换的基本方法,不仅可以节省一部分制作费用,同时也为调试和维修提供便利。

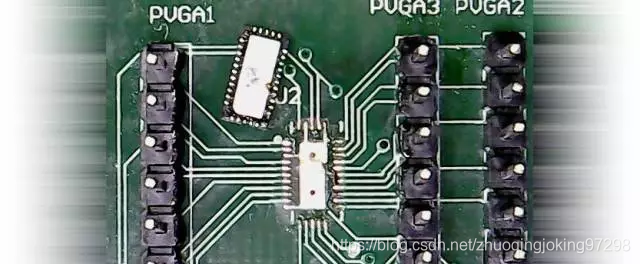

现在手边正好在调试一块电路板,其中包括有TS3V712S集成电路,它完成两路VGA信号的切换。TS3V612S集成芯片是QFN封装的,帮助焊接的人员没有掌握它的焊接要领,所以造成电路板工作不正常。主要是外部引脚没有能够与集成芯片良好的焊接。

下面只好将芯片拆下来,重新进行焊接。拆这类芯片,只要使用一个手持的热风枪,将出口温度调整在350左右,风力中等偏大一些便可以轻松将芯片拆下来。

这个过程中,请注意使用热风枪对准芯片来回摆动均匀加热。等到芯片有了松动迹象之后,在使用尖嘴镊子轻轻将芯片取下即可。切忌在焊锡还没有完全融化的时候,用力取下芯片。这样容易造成焊盘的脱落。对于后面重新焊接造成影响。

拆下的芯片与焊盘上已经镀有一层焊锡了。这为重新焊接打下了基础。如果是新的电路板和芯片,为了方便后面的焊接,需要在焊之前预先在焊盘上烙上一层焊锡。

无论是预涂焊锡,还是重新焊接之前,都需要对焊盘进行清理。可以使用普通的酒精,或者专用的洗板水,对于焊盘进行擦拭。然后再涂抹上一层助优良的助焊膏。这对于保证焊接质量非常重要。

助焊膏不需要涂抹过多,但是需要涂抹均匀。

下面就是重新焊接芯片的过程。为了保证焊接过程可靠重复进行,建议将手持的热风枪固定在一个支架上。这样可以保证加热过程均匀,可持续升温和降温。

下图中,显示了热风枪夹持在铁架上,对准需要加热焊接的电路板。上面的放大镜头是为了便于观察芯片摆放对齐位置以及焊接过程的细节。

将芯片按照正确的位置和方向放在焊盘上。设置热风枪的温度为300~350度左右。出口风速最小,这是为了防止热风吹跑芯片。也有专门用于表贴焊接的红外加热灯,这样就可以避免热风对于芯片位置的影响。

只要热风枪的出口风度足够小,也可以完成焊接。在此过程中,需要仔细观察芯片与电路板吸和的过程。在焊盘锡融化后,在助焊膏的润化作用下,芯片会自动将焊盘对齐,因此,在这个过程中可以看到芯片的移动对齐过程。

助焊膏在高温下会出现部分汽化物质,推动芯片移动。在焊锡完全融化后,可以使用尖嘴镊子轻轻触碰芯片,可以看到芯片会在融化锡的浸润作用下,保持与焊盘的对齐状态。

在判断焊锡完全融化,助焊膏气化结束,芯片对齐之后。使用镊子在芯片上施加垂直往下的压力。然后关掉热风枪,等到芯片降温,焊锡凝结。最终完成焊接的过程。

等到芯片降到室温之后,可以使用专门的洗板水将剩余的助焊剂清洗干净。

如果调试发现上述焊接过程仍然存在接触故障,可以重复上述的拆解与复焊过程,直到焊接成功。这个焊接过程,通过几次观察和练习,便可以逐步提高焊接的成功率和质量,这为电路板的制作和调试节省大量的时间。

文章来源: zhuoqing.blog.csdn.net,作者:卓晴,版权归原作者所有,如需转载,请联系作者。

原文链接:zhuoqing.blog.csdn.net/article/details/104120680

- 点赞

- 收藏

- 关注作者

评论(0)